一、斜井井底车场的核心分类与应用场景

(一)按矿车运行系统划分的两大基本类型

斜井井底车场作为矿山井下运输系统的关键枢纽,其重要性不言而喻。它不仅是连接井下开采区域与井筒提升系统的纽带,更是实现矿石、废石、材料及设备等高效转运的核心区域。根据矿车运行系统的不同,斜井井底车场主要分为折返式车场和环形式车场两大基本类型。

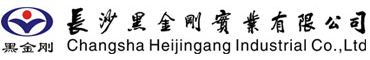

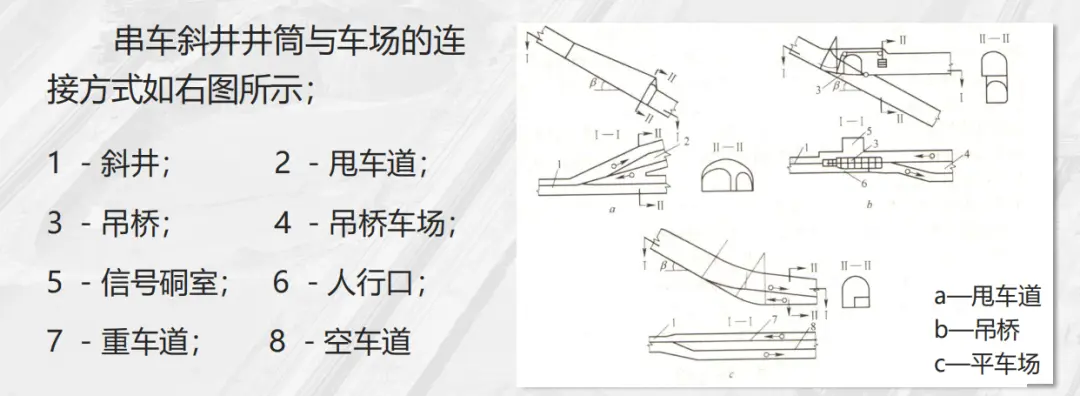

折返式车场

这种车场以串车提升为主要提升方式,在中、小型金属矿山中应用广泛。其运行特点是矿车在井筒两侧的线路上进行 “重车进、空车返” 的折返式运行。折返式车场的典型连接方式包括甩车道、吊桥和平车场。甩车道通过一定的坡度和弯道,实现矿车从斜井到平车场的过渡;吊桥则是一种特殊的连接装置,当斜井倾角大于 20 度时,使用吊桥可以更好地实现矿车的转运;平车场则是矿车进行停放、调度和摘挂钩等作业的场所。通过调车场与储车线的紧密配合,折返式车场能够有效地实现车辆的调度和管理。

环形式车场

环形式车场一般适用于采用箕斗或胶带提升的大、中型斜井。其设计理念是利用环形线路,使空车通过绕道返回,从而实现连续运输。这种车场的优点是运输效率高,能够满足大、中型矿山的高产需求。在一些大型煤矿中,由于产量大、运输任务繁重,采用环形式车场可以大大提高运输效率,减少车辆的等待时间,降低运输成本。

(二)选型关键因素:从提升设备到工程条件的综合考量

在选择斜井井底车场的形式时,需要综合考虑多种因素,这些因素相互关联,共同影响着车场的选型和设计。

提升容器类型

提升容器的类型是决定车场形式的重要因素之一。如果采用串车提升,由于串车的灵活性和适应性,通常适合采用折返式车场;而如果采用箕斗或胶带提升,由于其提升能力大、连续性强,更适合采用环形式车场。在一些小型金属矿山中,由于产量较小,采用串车提升和折返式车场可以降低投资成本,提高运营效率;而在大型煤矿中,由于产量大,采用箕斗提升和环形式车场可以更好地满足生产需求。

生产能力

生产能力是选择车场形式的关键因素之一。如果矿山的生产能力较大,需要采用通过能力大的车场形式,如环形式车场;而如果生产能力较小,则可以采用结构相对简单的折返式车场。在一些大型矿山中,由于年产量较高,采用环形式车场可以确保矿石的快速运输,提高生产效率;而在小型矿山中,由于年产量较低,采用折返式车场可以降低建设成本和运营成本。

斜井倾角与岩石稳定性

斜井倾角和岩石稳定性对车场的连接方式和布置有重要影响。当斜井倾角大于 20 度时,使用吊桥作为连接装置可以更好地实现矿车的转运;而如果岩石稳定性较差,则需要采取相应的支护措施,确保车场的安全稳定。在一些地质条件复杂的矿山中,需要根据实际情况选择合适的连接方式和支护措施,以确保车场的正常运行。

地面生产系统要求与硐室布置合理性

地面生产系统要求和硐室布置的合理性也是选择车场形式时需要考虑的重要因素。车场的布置应与地面生产系统相协调,确保矿石、废石等能够顺利地转运到地面;同时,硐室的布置应合理,便于设备的安装、维护和人员的操作。在一些矿山中,由于地面生产系统的要求不同,需要对车场的布置进行优化,以提高生产效率和降低运营成本。

二、折返式车场关键构造解析:以串车提升为核心

(一)甩车道与平车场:侧帮出车的典型连接方案

1. 甩车道结构与运行机制

甩车道是斜井井底车场中连接斜井与平车场的关键倾斜巷道,通常从斜井侧帮分岔引出,其坡度与斜井相近,一般在 20° - 30° 之间。甩车道的主要功能是实现矿车从斜井轨道到平车场水平轨道的过渡,通过道岔的合理布置,使矿车能够顺利地从斜井转入甩车道,再平稳地驶入平车场。

甩车道的核心构造包括竖曲线过渡段和储车线系统。竖曲线过渡段是甩车道的关键部位,它通过特定的曲率半径,将斜井轨道的倾斜角度逐渐过渡到平车场轨道的水平角度,确保矿车在运行过程中能够平稳地改变行驶方向,避免因角度突变而导致的掉道或颠簸。储车线系统则是甩车道的重要组成部分,它包括空车线和重车线,分别用于存放从斜井提升上来的重车和等待下放的空车。储车线的长度和坡度设计需要根据矿山的生产能力、矿车数量以及调车方式等因素进行综合考虑,以确保矿车能够安全、高效地进行停放和调度。

在工程应用中,甩车道的优点是能够适应不同的斜井倾角和地形条件,且便于长材料的运输。然而,由于甩车道的开凿工程量较大,施工难度相对较高,因此在设计和施工过程中需要充分考虑地质条件、施工技术和安全因素。同时,为了确保矿车在甩车道上的安全运行,需要严格控制提升牵引角,一般要求提升牵引角不超过 10°,以防止矿车在行驶过程中产生横向倾覆力矩,导致掉道或倾倒事故的发生。

2. 平车场:非延深斜井的直接过渡方案

平车场是斜井井底车场的一种简单而直接的连接形式,当斜井无需向下延深时,可通过平车场直接将斜井井筒与井底车场连接起来。平车场的线路布置相对简洁,通常由一段水平轨道和道岔组成,矿车可以直接从斜井井筒驶入平车场,然后进行摘挂钩、调车等作业。

平车场的优势在于线路简单,施工难度小,维护成本低。由于平车场的轨道线路较为平直,矿车在行驶过程中的稳定性较高,钢丝绳的磨损也相对较小。此外,平车场的交岔工程较少,能够减少巷道的掘进工程量和支护成本,提高施工效率和经济效益。因此,平车场适用于一些地质条件较好、生产规模较小或斜井无需进一步延深的矿山。

(二)吊桥:顶板出车的高效转换装置

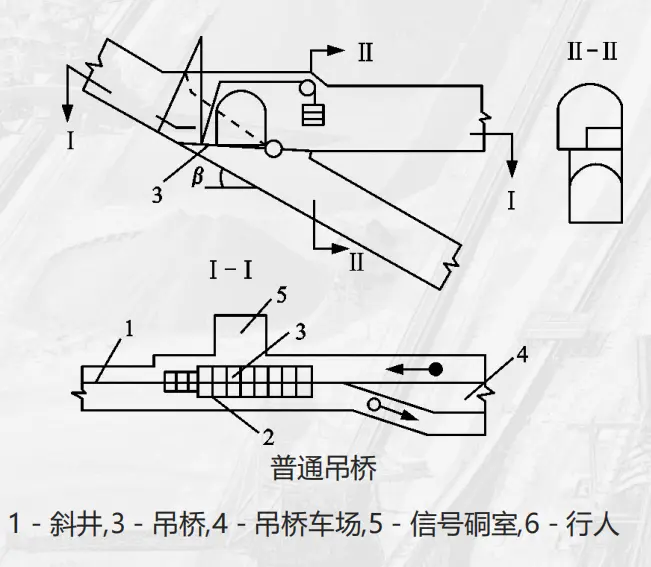

1. 普通吊桥:单阶段作业的基础型方案

普通吊桥是连接斜井与井底车场的一种常见装置,它通常由桥体、支撑结构和驱动装置组成。当吊桥处于落下状态时,矿车可以通过吊桥从斜井顶板进入井底车场;当吊桥升起时,矿车则可以沿斜井继续上下运行,实现不同阶段的运输需求。

普通吊桥的显著特点是工程量小,施工简单,易于安装和维护。它适用于倾角在 20° - 35° 之间的小型矿山,在这些矿山中,由于产量相对较小,运输需求相对较低,普通吊桥能够满足其基本的运输要求。然而,普通吊桥也存在一些局限性,例如空车需要人工推送,调车效率较低,且在长材料运输方面存在一定困难。此外,为了确保吊桥的安全运行,需要配套设置信号硐室和行人通道,以便操作人员能够及时掌握吊桥的状态,并保证人员的安全通行。

2. 吊桥式甩车道:多工况适应的升级方案

吊桥式甩车道是一种融合了吊桥和甩车道功能的新型连接装置,它通过巧妙的设计,实现了重车和空车的高效运输。在吊桥式甩车道中,重车通过吊桥从斜井顶板直接进入井底车场,而空车则通过侧帮的甩车道下放,这种设计有效地解决了普通吊桥长材料运输困难的问题,同时提高了调车的便捷性。

吊桥式甩车道的优点是能够适应多种工况,适用于中、小型矿山的多中段作业。它在保证运输效率的同时,减少了矿车掉道的风险,降低了钢丝绳的磨损,提高了运输的安全性和可靠性。然而,由于吊桥式甩车道的结构相对复杂,施工难度较大,需要更高的技术水平和施工经验,因此在推广应用过程中需要充分考虑施工条件和技术要求。

3. 高低差吊桥:自溜运输的优化设计

高低差吊桥是一种针对自溜运输设计的优化方案,它采用双吊桥结构,分别设置空车线和重车线,并通过斜井内的渡线道岔实现线路的切换。在高低差吊桥中,空车和重车均能利用自身的重力实现自溜运行,大大缩短了调车时间,提高了运输效率。

高低差吊桥的核心优势是空、重车均能自溜运行,这不仅减少了运输过程中的动力消耗,降低了运营成本,还提高了运输的自动化程度。同时,由于矿车在自溜过程中的速度相对稳定,掉道的风险较低,钢丝绳的磨损也较小,进一步提高了运输的安全性和可靠性。在施工过程中,需要精确设计吊桥的高差和道岔的布置,以确保空、重车能够顺利地进行自溜运行和线路切换。高低差吊桥是中、小型矿山提高运输效率的优选方案之一。

三、工程设计核心要点:从安全性到经济性的平衡

(一)硐室布置与功能集成

硐室作为斜井井底车场的重要组成部分,其合理布置与功能集成对于整个车场的高效运行至关重要。在井筒周边,需要配套建设一系列功能各异的硐室,以满足不同的生产需求。

信号硐室是车场运行的控制中枢,负责控制吊桥的升降以及车辆的调度。信号硐室内配备了先进的信号控制系统,操作人员可以通过该系统实时掌握车辆的运行状态,准确发出各种信号指令,确保吊桥在合适的时间升降,车辆能够安全、有序地进出车场。在一些现代化的矿山中,信号硐室还实现了自动化控制,大大提高了调度效率和准确性。

行人通道是保障人员安全的关键设施,其设计应符合相关的安全标准和规范。行人通道的宽度、高度以及照明条件都需要满足人员通行的要求,同时还应设置必要的防护设施,如扶手、栏杆等,以防止人员在行走过程中发生意外。在一些大型矿山中,行人通道还与其他安全设施相连通,形成了一个完整的安全疏散网络,确保在紧急情况下人员能够迅速、安全地撤离。

储车线硐室用于分类存放空车和重车,其容量和布局需要根据矿山的生产规模和运输需求进行合理设计。储车线硐室的长度应能够满足一定数量车辆的停放需求,同时还应考虑车辆的进出方便性和安全性。在储车线硐室内,通常会设置一些辅助设施,如阻车器、推车机等,以方便车辆的调度和管理。

对于大型车场,还需要集成水泵房、变电所等重要硐室。水泵房负责排出井下的积水,确保矿井的安全生产;变电所则为整个矿山的生产设备提供电力支持。在布置这些硐室时,需要充分考虑它们之间的间距和通风设计,以避免设备运行时产生的相互干扰。水泵房和变电所应保持一定的安全距离,同时应采取有效的通风措施,确保室内空气的流通和设备的正常运行。此外,还需要考虑硐室的防火、防水、防潮等措施,以提高硐室的安全性和可靠性。

(二)倾角适配与设备选型

吊桥应用临界值

斜井倾角是影响井底车场设备选型和运行效率的重要因素。当斜井倾角大于 20° 时,优先采用吊桥作为连接装置,能够有效避免甩车道因坡度较大而导致的高磨损问题。这是因为吊桥的运行方式相对平稳,矿车在通过吊桥时,受到的冲击力较小,从而减少了对轨道和设备的磨损。在一些倾角较大的矿山中,使用吊桥后,轨道的使用寿命明显延长,维护成本也大幅降低。

然而,当斜井倾角达到 30° 以上时,需要对矿车的自溜坡度进行严格验算,以确保空车能够在重力作用下顺畅运行。这是因为在大倾角条件下,矿车的自溜速度会加快,如果自溜坡度设计不合理,可能会导致矿车失控、掉道等安全事故。在实际工程中,通常会根据矿车的类型、载重以及轨道的摩擦系数等因素,精确计算自溜坡度,并采取相应的安全措施,如设置阻车器、限速装置等,以确保空车运行的安全顺畅。

提升设备匹配

在选择提升设备时,需要根据车场的形式和运输需求进行合理匹配。对于串车提升搭配折返式车场的情况,储车线长度的设计至关重要。储车线长度应根据矿车的吨位、一次提升的矿车数量以及提升的频率等因素进行综合考虑,以确保储车线能够满足车辆的停放和调度需求。如果储车线长度过短,可能会导致车辆拥堵,影响提升效率;而如果储车线长度过长,则会增加工程投资和维护成本。

对于箕斗提升配套环形式车场的情况,装载硐室与胶带运输的衔接效率直接影响着整个运输系统的生产能力。装载硐室的设计应能够实现箕斗的快速、准确装载,同时应与胶带运输系统紧密配合,确保矿石能够及时、高效地运输到地面。在一些大型矿山中,通过采用自动化的装载设备和先进的胶带运输控制系统,大大提高了装载硐室与胶带运输的衔接效率,实现了矿石的连续、快速运输。

(三)施工与维护成本控制

在斜井井底车场的建设和运营过程中,施工成本和维护成本是需要重点考虑的因素。甩车道和吊桥作为两种常见的连接方式,在施工和维护成本方面各有特点。

甩车道的开凿工程量相对较大,因为它需要在斜井侧帮开凿一条倾斜的巷道,并且需要进行复杂的轨道铺设和道岔安装。然而,甩车道一旦建成,其长期维护相对简单。由于甩车道的结构相对稳定,轨道和设备的磨损相对较小,因此维护工作量和成本较低。在一些岩石条件较好的矿山中,采用甩车道可以充分发挥其优势,虽然初期投资较大,但长期来看,能够降低运营成本。

吊桥的初期成本相对较低,因为它的结构相对简单,施工难度较小,所需的材料和设备也相对较少。然而,吊桥需要定期检修机械结构,以确保其安全可靠运行。吊桥的机械结构包括桥体、支撑结构、驱动装置等,这些部件在长期使用过程中会受到磨损、腐蚀等影响,需要定期进行检查、维护和更换。在一些小型矿山中,由于资金有限,采用吊桥可以降低初期投资,但需要加强对吊桥的维护管理,以确保其正常运行。

在工程实践中,需要结合矿山的服务年限和岩石稳定性等因素进行综合比选。对于服务年限较短、岩石稳定性较差的矿山,优先选择吊桥可以减少巷道支护的成本和难度;而对于服务年限较长、岩石稳定性较好的矿山,采用甩车道可以降低设备投入和长期运营成本。在某小型矿山中,由于矿山服务年限较短,且岩石稳定性较差,采用吊桥作为连接方式,不仅降低了初期投资,还减少了巷道支护的工作量和成本;而在某大型矿山中,由于矿山服务年限较长,岩石稳定性较好,采用甩车道作为连接方式,虽然初期投资较大,但长期来看,降低了设备维护成本和运营成本。通过综合比选,选择合适的连接方式,可以实现施工与维护成本的有效控制,提高矿山的经济效益。

四、典型案例分析:不同井型的最优方案选择

(一)小型金属矿山:简易吊桥的经济性应用

在某小型金属矿山中,其设计生产能力为 9 万 t/a,属低瓦斯矿井,地层产状稳定。该矿采用斜井开拓方式,斜井倾角为 22°,在开采 C8 煤层时,面临着多中段运输的问题。为了解决这一问题,矿山采用了普通吊桥连接中段车场。

普通吊桥的应用为该矿山带来了诸多好处。由于其结构相对简单,施工周期较短,能够快速投入使用,满足了矿山的生产进度需求。而且,普通吊桥的维护简便,对于资金和技术相对有限的小型矿山来说,降低了运营成本和管理难度。在吊桥落平点设置了信号硐室,实现了对吊桥和车辆的集中控制,提高了运输的安全性和可靠性。在材料下放方面,配合手动推车的方式,虽然效率相对较低,但能够满足小型矿山的生产规模和运输需求。这种方案充分体现了普通吊桥在小型矿山中的经济性和实用性,为类似矿山的井底车场设计提供了有益的参考。

(二)中型斜井工程:吊桥式甩车道的高效实践

某中型矿山,斜井倾角为 25°,在井底车场的设计中,采用了吊桥式甩车道方案。该方案的实施,显著提升了矿山的运输效率。

在该方案中,重车通过吊桥直接进入主井重车线,空车则通过侧甩车道自溜至调车场。这种设计实现了单车调车时间缩短 40%,大大提高了车辆的周转速度。双线路设计有效地避免了长材料在运输过程中的卡阻问题,确保了运输的顺畅性。通过合理的线路布局和设备选型,该方案充分发挥了吊桥式甩车道的优势,提高了整个运输系统的效率,满足了中型矿山对运输能力的要求。该案例表明,在中型斜井工程中,吊桥式甩车道是一种高效、可靠的选择,能够为矿山的安全生产和高效运营提供有力保障。

五、结语:以系统思维优化井底车场设计

斜井井底车场的设计本质是 “提升效率、保障安全、控制成本” 的系统工程。从折返式车场的灵活多变到环形式车场的高效集约,从甩车道的侧帮衔接至吊桥的顶板转换,每种方案均需贴合矿山实际条件。工程实践中,应基于提升设备特性、矿体赋存条件与长期生产规划,在技术可行性与经济合理性间找到最优解,为矿井高效运转奠定坚实基础。