阶段运输巷道布置形式及其工程应用

一、阶段运输巷道布置的核心原则

(一)采矿方法与生产能力适配性设计

阶段运输巷道的布置与采矿方法之间存在着紧密且不可分割的联系,这种联系直接关乎着矿山开采的整体效率与效益 。以空场采矿法为例,当矿体规模较小且倾角较为陡峭时,将阶段运输巷道布置于脉外是一种常见且合理的选择。在这种布置方式下,通过掘进切割上山,能够有效地与回风平巷相互连通,从而构建起完善的通风与运输通道,为采矿作业的顺利开展提供坚实保障。在实际的矿山开采过程中,某小型金矿采用空场采矿法,矿体倾角达 70°,规模较小。经过详细的地质勘察和技术论证,将阶段运输巷道布置在脉外,利用切割上山与回风平巷相连。在开采过程中,通风顺畅,矿石运输高效,极大地提高了采矿效率,降低了生产成本。

从生产能力的维度来看,阶段运输巷道的布置形式必须与矿山的年产量相匹配,以确保运输效率能够满足采矿生产的需求。对于年产量处于 20 - 60 万吨区间的矿山而言,双线渡线式沿脉巷道是一种较为适宜的布置形式。这种布置方式在运输巷道中设置双线,并在适当的位置通过渡线进行连接,从而大大提高了运输的通过能力,能够较好地适应这类矿山的生产规模和运输需求。而当矿山的年产量提升至 150 - 300 万吨,且面对厚矿体的开采时,上下盘脉外平巷加横巷的环形布置形式则更具优势。这种环形布置能够形成更为高效的运输网络,实现矿石的快速运输和周转,确保运输效率与采矿节奏紧密匹配,满足大规模生产的需要。

(二)巷道断面参数的多维度确定

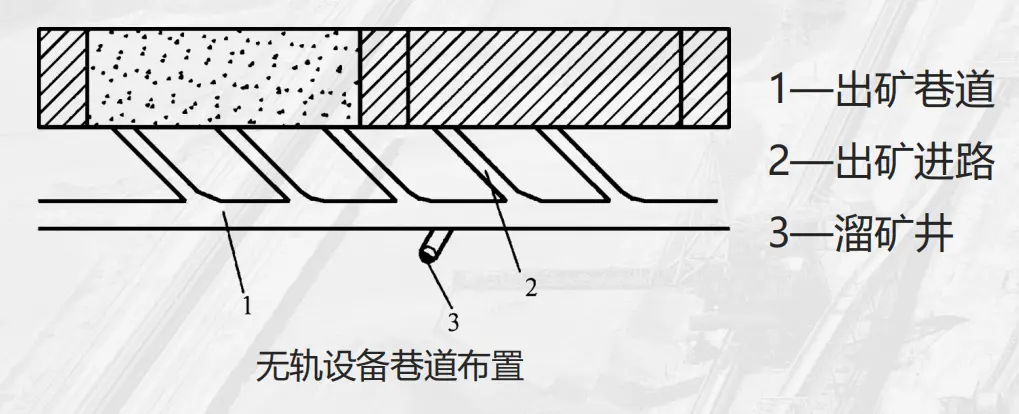

巷道断面的尺寸确定是一个复杂的过程,需要综合考虑多个因素,以确保巷道能够满足设备通行、线路布置、通风需求以及通过能力等多方面的要求。在无轨设备巷道的布置中,出矿进路与出矿巷道之间的夹角设计是一个关键因素。一般来说,将夹角设置为 45° 左右较为合适,同时,出矿进路的长度应不小于铲运机机身的长度,这样的设计能够有效地保障铲运机在运行过程中的安全和高效,避免因夹角过小或进路过短而导致的设备碰撞和运行不畅等问题。

通风需求是确定巷道断面尺寸的另一个重要考量因素。在金属非金属矿山的开采中,必须严格遵循《金属非金属矿山安全规程》对风速的相关限制要求。根据风量平衡公式,我们可以通过计算来反推巷道所需的最小断面积。具体来说,假设已知矿井的总进风量、各用风点的需风量以及通风阻力等参数,利用风量平衡公式(其中为风量,为风速,为断面积),就可以计算出满足通风要求的最小断面积。如果巷道断面不足,就可能导致污风滞留,无法及时排出,从而影响井下作业环境的空气质量,危害作业人员的身体健康,同时也可能引发安全事故。因此,在设计巷道断面时,必须充分考虑通风需求,确保巷道能够提供足够的通风空间,保障井下通风系统的正常运行。

二、典型布置形式及其工程应用场景

(一)单一沿脉巷道布置

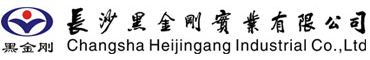

1. 单线会让式

单线会让式沿脉巷道布置适用于薄至中厚矿体,一般矿体厚度小于 15m。在这种布置形式中,除了会让站之外,运输巷道通常采用单线轨道。在实际运输过程中,重车享有优先通行权,空车则需要在会让站等待避让,以确保运输的有序进行。这种布置形式的通过能力相对有限,大约在 10 - 20 万吨 / 年 ,这主要是由于单线轨道的限制,使得车辆的通行效率受到一定影响。

不过,单线会让式布置也具有一些显著的优势。其掘进工程量相对较小,这是因为只需铺设一条单线轨道,减少了巷道的开挖量,从而降低了建设成本和施工难度。如果将巷道布置在脉内,还可以充分利用其进行探矿工作。在某小型铅锌矿中,矿体厚度在 8 - 12m 之间,采用了单线会让式沿脉巷道布置。在掘进巷道的过程中,通过对脉内岩石的采样和分析,进一步探明了矿体的走向和厚度变化,为后续的采矿作业提供了更准确的地质信息。同时,由于巷道布置在脉内,在开采过程中还可以附带采出一部分矿石,这在一定程度上抵偿了掘进费用,提高了矿山的经济效益。

但这种布置形式也存在一些需要注意的问题。当矿体走向发生变化时,线路往往会随之弯曲,这会对运输效率产生较大影响。弯曲的线路会增加车辆运行的阻力,降低运行速度,同时也增加了车辆出轨的风险,需要更加谨慎地进行运输管理和设备维护。

2. 双线渡线式

双线渡线式布置则是在运输巷道内设置双线轨道 ,并通过渡线将两条轨道连接起来,实现车辆的双向通行。这种布置形式的通过能力相较于单线会让式有了显著提升,一般可达到 20 - 60 万吨 / 年,能够满足中厚矿体矿山的生产需求。某铜矿在开采中厚矿体时,采用了双线渡线式沿脉巷道布置。该铜矿矿体厚度在 15 - 25m 之间,年产量要求达到 30 万吨左右。采用双线渡线式布置后,电机车可以在双线轨道上快速通行,通过渡线实现灵活换向,大大提高了矿石的运输效率。

为了避免矿柱压覆对矿石资源的损失,该铜矿还配合脉外巷道进行布置。通过合理规划脉外巷道的位置和走向,使得矿柱的设置更加合理,减少了矿柱对矿石的压覆,提高了矿石的回收率。同时,由于双线渡线式布置的巷道相对平直,电机车在运行过程中可以保持较高的速度,减少了运输时间和能耗。根据实际运行数据统计,采用这种布置形式后,电机车的平均运行速度提高了 20% 左右,运输能耗降低了 15% 左右,有效降低了矿山的运营成本 。

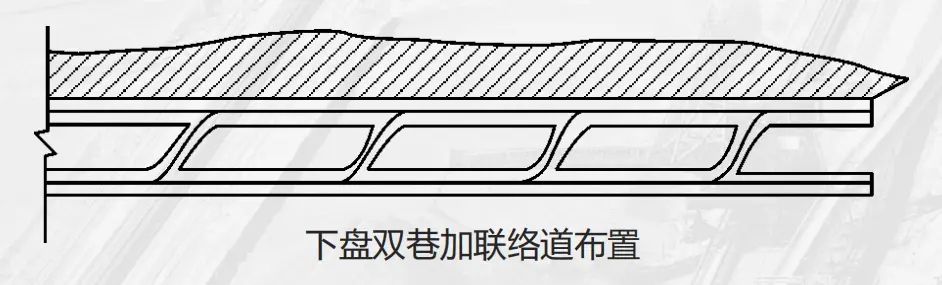

(二)下盘双巷加联络道布置

1. 功能分区设计

下盘双巷加联络道布置是一种较为复杂但高效的布置形式,其设计理念基于功能分区的思想,旨在提高运输效率和安全性。在这种布置中,在下盘围岩中分别布置行车巷与装车巷。行车巷的线路设计得较为平直,这是为了保障行车的安全和高效。平直的线路可以减少车辆行驶过程中的颠簸和转弯次数,降低车辆的磨损和故障发生率,同时也有利于提高车辆的行驶速度,从而提高运输效率。而装车巷则根据矿体的变化进行布置,其目的是便于装矿作业的开展。由于矿体的形状和位置往往不规则,装车巷随矿体变化布置可以确保装矿点与矿体的距离最短,减少装矿的时间和成本,提高装矿效率。

在某铁矿的应用中,这种布置形式的优势得到了充分体现。该铁矿采用下盘双巷加联络道布置后,装车效率提升了 30%。通过对装车作业流程的分析发现,由于装车巷靠近矿体,铲运机可以更快速地将矿石装载到运输车辆上,减少了等待时间和空驶距离。而且,行车巷避开采场压力增高带,这使得巷道的维护成本降低了 25%。在开采过程中,采场周围的岩体由于受到开采活动的影响,会产生较大的地压,导致巷道变形和破坏。而行车巷布置在远离采场压力增高带的位置,避免了这种影响,减少了巷道的维护工作量和维护成本,延长了巷道的使用寿命 。

2. 探采结合优化

装车巷靠近矿体底板布置,除了便于装矿外,还具有重要的探采结合功能。在掘进装车巷的过程中,可以利用这个机会对矿体进行勘探工作。通过对掘进过程中揭露的矿体岩石进行采样、分析和测试,可以验证矿体的厚度与品位变化情况。这些数据对于后续的矿块设计具有重要的指导意义,能够为矿块的边界确定、开采方法选择以及资源储量评估提供准确的数据支撑。

对于勘探程度不足的中厚矿体来说,这种探采结合的布置形式尤为重要。在某铅锌矿的开采中,由于前期勘探工作不够详细,对矿体的具体情况了解有限。在采用下盘双巷加联络道布置时,通过对装车巷掘进过程中的探矿工作,详细掌握了矿体的厚度在 12 - 18m 之间变化,品位也存在一定的波动。根据这些数据,对后续的矿块设计进行了优化,合理调整了矿块的尺寸和开采顺序,提高了矿石的回收率和开采效率,避免了因勘探不足而导致的资源浪费和开采困难等问题 。

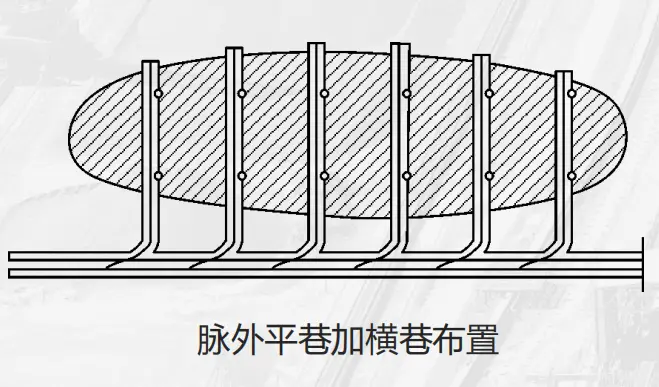

(三)脉外平巷加横巷布置

1. 高效运输系统构建

脉外平巷加横巷布置是一种能够构建高效运输系统的布置形式,常用于大型矿山的阶段运输。具体来说,这种布置形式是在下盘脉外布置双线行车平巷,作为主要的运输干道,保证了运输的高效性和连续性。双线设计可以实现双向运输,提高了运输能力,减少了车辆拥堵的可能性。每隔 50 - 80m 设置单线装车横巷,这些横巷就像运输网络的分支,连接着矿体和主运输平巷。通过单开道岔连接,形成了 “主巷 + 支巷” 的网络结构,使得运输车辆可以灵活地在主巷和横巷之间切换,实现矿石的快速装载和运输。

某年产 100 万吨的铅锌矿采用此形式后,运输效率得到了极大提升。在这种布置下,单矿块装车时间缩短至 15 分钟,这主要得益于横巷的合理设置和道岔的快速切换。车辆可以迅速进入装车横巷,完成装车后又能快速回到主运输平巷,大大减少了装车和等待的时间。横巷在掘进过程中还可以揭露矿体下盘边界,实现探矿工程与生产巷道的复用。通过对横巷揭露的岩石进行分析,可以进一步了解矿体的边界和地质情况,为后续的开采提供更准确的信息,同时也避免了重复掘进探矿巷道,节省了成本和时间 。

2. 排水与纵坡协同设计

在脉外平巷加横巷布置中,排水与纵坡的协同设计是确保运输系统正常运行的关键因素之一。运输线路按 3‰ - 5‰重车下坡纵坡设计,这样的坡度设计主要是为了满足自流排水的要求。在矿山开采过程中,井下会产生大量的积水,如果不能及时排出,会影响运输安全和设备正常运行。重车下坡的纵坡设计可以使积水在重力作用下自动流向排水点,减少了排水设备的使用和能耗。

横巷内设置截水沟与主巷排水沟连通,形成了完善的排水网络。截水沟可以收集横巷内的积水,并将其引入主巷排水沟,避免了装矿时泥浆污染主运输通道。在装矿过程中,由于矿石的装卸和运输,会产生一些泥浆和污水,如果不及时处理,会流入主运输通道,影响车辆行驶和巷道卫生。通过截水沟和排水沟的设置,可以有效地将这些污水排出,保持主运输通道的清洁和干燥。这种排水设计也满足了《矿山排水设计规范》对巷道排水能力的要求,确保了矿山排水系统的可靠性和安全性,为矿山的正常生产提供了保障 。

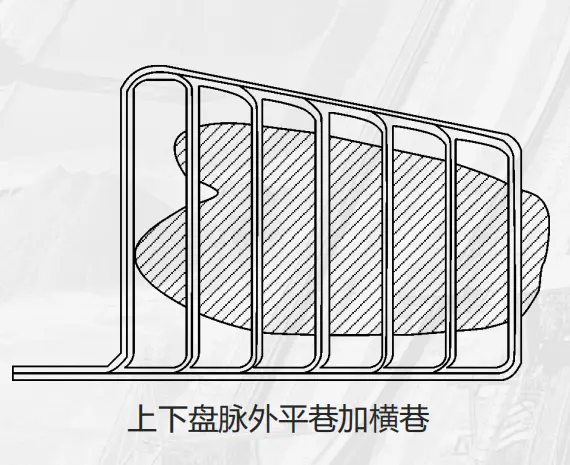

(四)环形运输布置(上下盘脉外平巷加横巷)

1. 超大产能适配方案

环形运输布置,即上下盘脉外平巷加横巷的布置形式,是一种专门为超大产能矿山设计的高效运输方案,适用于年产量 150 万吨以上的极厚矿体开采。在这种布置中,在矿体上下盘围岩各设单线行车平巷,通过穿脉横巷连接形成环形回路。这种环形结构使得运输车辆可以在上下盘之间循环行驶,实现多矿块同时出矿,大大提高了运输能力。

某镍矿在开采极厚矿体时采用了这种布置形式,取得了显著的效果。该镍矿的年产量目标为 300 万吨,通过环形运输布置,实现了多矿块同时出矿,运输能力达到了设计要求。在实际运行中,穿脉间距按一列车长度(约 60m)设计,这是为了保障溜井装车效率。当列车进入穿脉横巷进行装车时,合适的穿脉间距可以确保列车能够顺利停靠和快速装车,减少了装车时间和车辆等待时间,提高了整个运输系统的效率 。

2. 地压管理与巷道保护

在采用环形运输布置时,地压管理与巷道保护是至关重要的环节。由于矿山开采活动会引起岩体的应力变化和移动,可能导致巷道变形、破坏,影响运输安全。因此,需要根据岩体移动角计算巷道与矿体边界的最小距离,以确保巷道位于下阶段开采后的移动范围外。

根据岩体移动角计算巷道与矿体边界最小距离的公式为 ,其中表示最小距离,为阶段高度,为下盘移动角,为矿体倾角。在某矿的实际应用中,阶段高度为 50m,下盘移动角为 60°,矿体倾角为 75°,经计算。为了确保安全,实际布置时留设了 15m 的安全距离。通过这种方式,有效地避免了巷道受采动影响,保证了巷道的稳定性和运输的安全性,为矿山的长期稳定生产提供了保障 。

三、特殊工况下的布置优化策略

(一)复杂地质条件下的岩层规避

1. 不良岩层判别与绕避

在矿山开采过程中,复杂地质条件下的岩层规避是保障阶段运输巷道安全稳定运行的关键环节。其中,不良岩层的判别与绕避是首要任务。通过超前钻探技术,能够有效地识别断层破碎带、岩溶发育区等不利岩层。超前钻探可以在巷道掘进之前,对前方的地质情况进行详细探测,获取岩层的结构、性质和含水情况等信息。一旦发现这些不良岩层,就可以采取脉外绕行的方式,将巷道布置在相对稳定的岩层中。

在某矿的开采过程中,当巷道掘进至某区域时,通过超前钻探发现前方存在页岩层。页岩层具有遇水软化的特性,这对巷道的稳定性构成了极大的威胁。经过技术人员的详细论证和分析,决定将巷道布置至顶板 5m 处的砂岩中。砂岩具有较好的稳定性和强度,能够承受巷道周围的地压。通过这种方式,成功地避免了泥岩遇水软化导致的巷道变形问题。经过长期监测,该巷道的维护周期延长至 5 年以上,大大降低了巷道的维护成本和安全风险 。

2. 软岩巷道支护强化

对于泥岩、煤系地层等软岩环境,仅仅绕避是不够的,还需要对巷道进行支护强化。采用 “锚网索 + U 型钢支架” 联合支护是一种行之有效的方法。锚杆可以将巷道围岩与稳定的岩体连接在一起,提供锚固力;锚索则进一步增强了锚固效果,提高了围岩的承载能力;钢筋网可以防止围岩表面的碎块掉落,增强围岩的整体性;U 型钢支架则提供了强大的支撑力,能够有效地抵抗软岩的变形压力。

在某煤矿的软岩巷道中,采用了 “锚网索 + U 型钢支架” 联合支护,并配合底板反拱结构。底板反拱结构可以将底板的压力分散到两侧,减少底板的隆起变形。通过这种支护方式,有效地控制了巷道的收敛变形量<50mm / 年,保障了巷道的长期服务稳定性。在实际运行过程中,该巷道经历了多次采动影响,但依然保持良好的状态,为煤炭的运输提供了可靠的通道 。

(二)无轨设备开采的巷道适配

1. 出矿系统优化设计

随着无轨设备在矿山开采中的广泛应用,阶段运输巷道的布置需要与无轨设备的运行特点相适配。其中,出矿系统的优化设计是关键。采用 “出矿巷道 + 出矿进路” 布置,能够提高无轨设备的运行效率。出矿进路的宽度设计需要考虑铲运机的运行安全和操作空间,一般较铲运机宽 1.5m,这样可以确保铲运机在进路中能够顺利转弯和行驶,避免与巷道壁发生碰撞。高度预留 0.5m 安全间隙,以防止设备在运行过程中受到顶部岩石的阻碍。

转弯半径也是一个重要的设计参数,一般不小于设备最小转向半径,通常为 8 - 10m。合理的转弯半径可以保证铲运机在转弯时的稳定性和安全性,减少设备的磨损和故障发生率。在某金矿应用铲运机运输时,对出矿进路的长度进行了严格控制,将其控制在 30 - 50m 之间。这样的长度设计可以避免铲运机长距离爬坡,因为长距离爬坡会导致设备能耗增加,降低运行效率。通过这些优化设计,该金矿的无轨设备运行效率得到了显著提升,矿石的运输成本也有所降低 。

2. 通风与除尘协同

无轨设备在运行过程中会产生大量的尾气和粉尘,对井下作业环境和人员健康造成严重影响。因此,在巷道布置时,需要充分考虑通风与除尘的协同作用。为了确保柴油机车尾气能够有效排出,需要增大巷道的断面至 12 - 15㎡。较大的断面可以增加通风量,提高空气的流通速度,从而更有效地稀释和排出尾气。

配合局部通风机与干式除尘器,能够进一步降低粉尘浓度。局部通风机可以将新鲜空气直接送到作业地点,吹散和稀释粉尘;干式除尘器则可以对空气中的粉尘进行过滤和收集,将粉尘浓度控制在 2mg/m³ 以下,满足职业健康标准。在某铁矿的无轨设备巷道中,安装了高效的局部通风机和干式除尘器,并定期对通风系统和除尘设备进行维护和检查。通过这些措施,有效地改善了井下作业环境,保障了作业人员的身体健康,同时也提高了设备的使用寿命和运行效率 。

四、工程案例与效益分析

(一)空场采矿法典型案例

某石英岩矿在开采过程中采用脉外阶段运输巷道,充分发挥了这种布置形式的优势。该矿矿体下盘存在破碎带,为了确保巷道的稳定性和运输的安全性,技术人员经过详细的地质勘察和分析,决定将阶段运输巷道布置在脉外。同时,配合切割拉底巷道与上山,形成了完整的通风运输系统。在巷道支护方面,采用了喷锚支护技术,通过锚杆和喷射混凝土的联合作用,有效地增强了巷道围岩的稳定性。

在实际的服务期间,该巷道未发生冒顶事故,为矿山的安全生产提供了有力保障。矿房回采效率达到了 80t / 班,这一数据表明该布置形式能够有效地提高采矿效率,满足矿山的生产需求。较传统脉内布置,该矿减少矿柱损失 15%。通过合理的巷道布置,避免了矿柱对矿石的大量压覆,提高了矿石的回收率,减少了资源的浪费,为矿山带来了显著的经济效益 。

(二)崩落法矿山布置实践

某铁矿在崩落法开采中,对阶段运输巷道的布置进行了精心设计。考虑到崩落法开采会导致岩体移动和地压变化,为了避免巷道受到影响,将阶段运输巷道布置于下盘岩移带外 20m 处。采用下盘双巷加联络道的布置形式,其中装车巷兼作探矿巷道。在掘进装车巷的过程中,技术人员利用这一机会对矿体进行了详细的勘探工作。通过对揭露的岩石进行采样、分析和测试,提前探明了矿体边界的变化情况。

这一举措使得该矿在开采过程中减少废石混入率 8%。由于提前掌握了矿体边界,在采矿过程中能够更加准确地控制开采范围,避免了大量废石的混入,提高了矿石的质量。同时,行车巷采用平直设计,这使得电机车在运行过程中能够保持较高的速度。经实际测试,电机车运行速度提升 20%,运输效率得到了显著提高。由于运输效率的提高,年运输成本降低 12%。通过合理的巷道布置和优化的运输系统,该铁矿在降低运输成本的同时,提高了生产效率和经济效益 。