在采矿工程领域,巷道施工是一项至关重要的工作,而松软岩层巷道施工则是其中极具挑战性的部分。松软岩层具有松、散、软、弱的特性,这使得巷道在掘进过程中虽然相对容易,但维护起来却极为困难。例如,在一些矿区,巷道竣工后不久就会出现严重变形破坏,需要频繁翻修,不仅耗费大量的人力、物力和资金,还严重影响矿井建设和正常生产。随着煤炭等资源开采向深部拓展,地压增大,松软岩层巷道施工面临的难题日益突出,研究与之相关的施工方法显得尤为重要,其关乎着工程的安全、成本与进度,也决定着资源开采能否顺利进行。

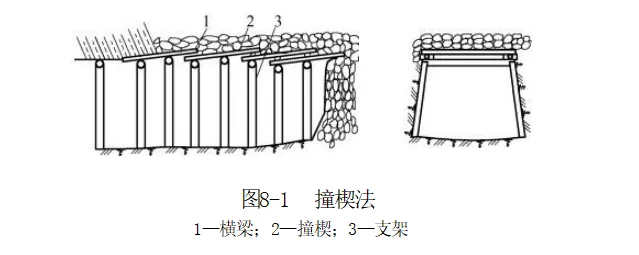

撞楔法撞楔法,又称插板法或板桩法,是一种在松软破碎岩层巷道施工中常用的超前支护方法。当巷道掘进即将接触松软破碎岩层时,先紧贴工作面架设支架,然后从后一架支架顶梁下方向前一架支架顶梁上方,由顶板一角开始打入撞楔。撞楔一般用硬质木材制成,宽度不小于 100mm,厚度为 40 - 50mm ,前端削成扁平尖头以减小打入阻力,长度多为 2 - 2.5m 。打楔时,需用木槌依次将各撞楔打入 100 - 200mm,直至预定深度 ,且不得露顶。在撞楔的掩护下进行出碴作业,当清到撞楔打入岩石深度的 2/3 时,停止清碴,架设支架并开始打第二排撞楔,如此循环,直至通过断层冒落破碎带。

在龙烟铁矿掘进 850m 平硐时,就遭遇了极其严重的断层破碎带,且涌水量大,初始涌水量达 150m³/h 。虽先后开凿两条绕道,但均发生冒落,无法通过,不过起到了疏水作用,使涌水量降至 10m³/h 。最终,该矿采用缩小断面、满帮满顶、梁上梁下打撞楔的办法,成功控制了流沙,顺利通过了施工难题地段。这一实例充分展现了撞楔法在应对复杂地质条件时的有效性,尤其是在控制流沙、防止巷道坍塌方面发挥了关键作用 。撞楔法在缺乏特殊设备的情况下,是通过断层破碎带、含水流沙层、软泥层等的有效方法,施工安全性较高。但它也存在明显的局限性,施工速度慢,每一次打楔、出碴、架设支架的循环都需要耗费较多时间;耗费的人力、物力较多,打楔过程需要人工操作,且对撞楔材料的需求量大。所以,在实际应用中,需根据具体工程情况,权衡利弊后选择是否采用该方法。

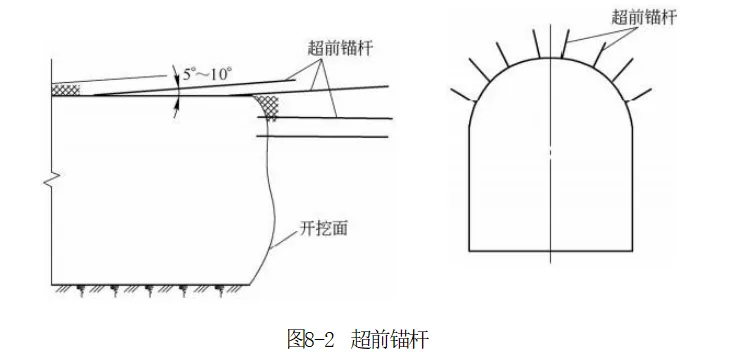

超前锚杆超前锚杆是在掘进之前,于工作面沿断面轮廓线以稍大的外插角纵向钻孔,安设锚杆,从而形成对前方围岩的预锚固。在实际应用中,它相当于传统的插板作用,能有效预防围岩在掘进过程中出现坍塌等问题。超前锚杆使用凿岩机钻孔,施工方便,不需要复杂的设备和技术,在各类矿山巷道施工中都能较为便捷地开展作业。但其柔性较大,整体刚度较小,这就导致它加固围岩的效果和范围有限,在面对较大的围岩压力时,难以提供足够的支撑力。所以,超前锚杆宜与钢拱架配合使用,借助钢拱架的刚性,增强整体支护效果。支护参数在支护参数方面,超前锚杆一般在拱部纵向设置,必要时可局部设置在拱脚附近。拱部超前锚杆设置范围的半弧长 l=(1/2~1/3) a ,a 为岩巷拱部外弧半长 。根据围岩情况,可采用双层或三层,前后两组支护在纵向有不小于 1m 的水平投影搭接长度 。在材质上,超前锚杆宜采用早强水泥砂浆锚杆或树脂锚杆,也可采用组合中空锚杆 ,水泥砂浆的强度等级不应低于 M20 。其长度宜为 3 - 3.5m ,且要大于循环进尺的两倍加 1m 的搭接长度 ,通常与系统锚杆同时施工,并与格栅拱架配合使用,从格栅拱架的腹部穿过并与其焊接 。

在抚顺龙风矿 - 635m 的电机车硐室、变电所的破碎岩层施工中,就成功运用了超前锚杆 。该地段岩石破碎,施工难度大,稍有不慎就可能发生顶板冒落等事故 。施工人员先用 1.7m 长的钢丝绳砂浆锚杆(间距 600mm )作超前支架,在其支护下,安全地通过了破碎带 ,通过后又及时补打了锚杆并喷浆,进一步增强了围岩的稳定性 。这一案例充分体现了超前锚杆在破碎岩层施工中的重要作用,它能够在复杂地质条件下,为后续施工提供安全保障 。不过,由于其自身刚度和支护效果的局限性,在一些围岩压力较大或地质条件更为复杂的区域,单独使用超前锚杆可能无法满足支护需求,需要与其他支护方式联合使用 。

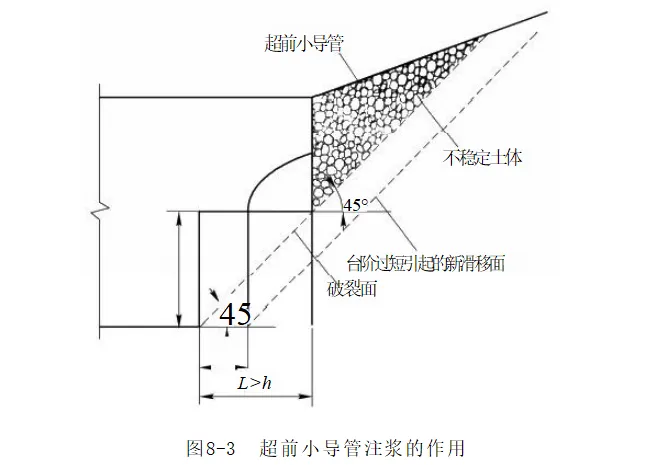

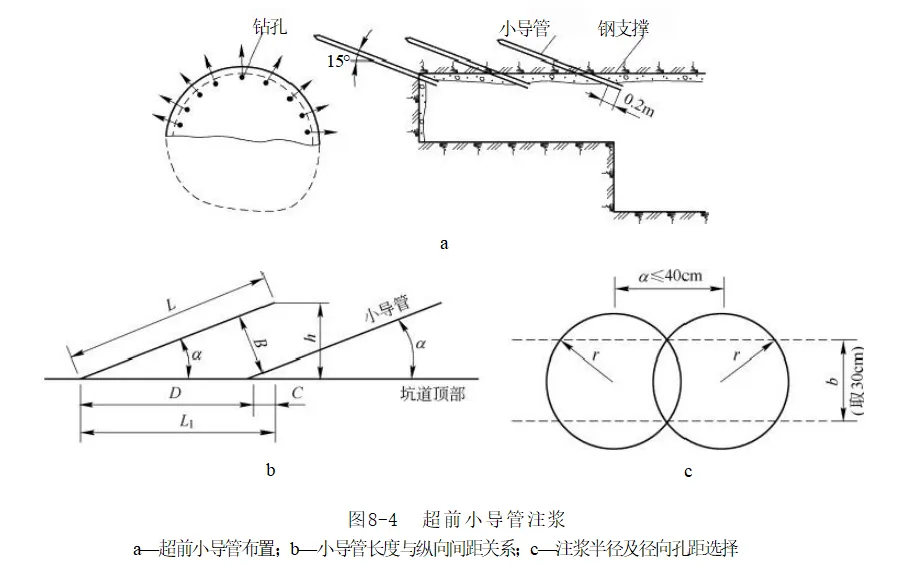

超前小导管注浆超前小导管注浆是在岩巷掘进前,先喷射混凝土封闭掘进工作面,然后沿拱部轮廓线向外,以一定外插角将直径小于 50mm、管壁带孔的钢管打入围岩中,并通过钢管进行渗透注浆,在岩巷拱部形成固结体,从而加固围岩。

超前小导管注浆具有独特的优势,它兼具锚杆的超前支护和注浆加固围岩的双重作用,能有效改良工作面围岩的结构。在其作用下,可在巷道外貌形成厚度为 0.5 - 1m 的加固层 ,与钢拱架、围岩共同形成超前支护结构,有效稳定围岩,控制硐口段地表沉降 。与超前锚杆相比,超前小导管更长,支护刚度和预支护效果更优 ;与管棚相比,它又具有简便易行、灵活经济、施工设备简单的优点 。不过,超前小导管注浆也存在一定的局限性,施工工期较长,每次注浆、安装小导管等操作会占用较多时间,对掘进循环影响较大 ;由于注浆压力不高,浆液扩散范围较小,一般只有 0.4 - 0.5m ,因此支护能力不如管棚 。支护参数在支护参数方面,加固长度为掘进进尺的 2 - 3 倍,且不小于 0.4 倍硐跨,小导管长度一般为 3 - 6m ,两组小导管纵向的水平搭接长度为 0.5 - 1m 。横向加固拱顶范围为 120° ,下部采用长锚杆,外插角一般为 10° - 15° ,与小导管的长度和钢拱架的间距有关 。环向间距根据前方地质条件及自稳能力,按注浆范围叠加原则确定,小导管间距为实测浆液扩散半径的 1.5 - 1.7 倍,一般为 300 - 500mm 。小导管应与格栅拱架配合使用,小导管尾部的外露端通常支在工作面后方的格栅拱架上并与其焊接,共同组成超前支护系统 。

在某隧道施工中,该隧道穿越断层破碎带,围岩极为破碎,自稳能力极差,在施工过程中多次出现坍塌迹象。施工团队采用了超前小导管注浆支护技术,沿隧道拱部轮廓线打设小导管并进行注浆。通过这一措施,成功加固了围岩,使隧道顺利通过了断层破碎带。在注浆后,对围岩进行监测,发现围岩的变形得到了有效控制,隧道施工安全得到了保障。这一实例充分展示了超前小导管注浆在应对复杂地质条件时的有效性,它能够在围岩条件差的情况下,快速形成有效的支护结构,为后续施工创造安全条件。但在实际应用中,需要根据具体地质条件和工程要求,合理确定支护参数,以确保其支护效果。

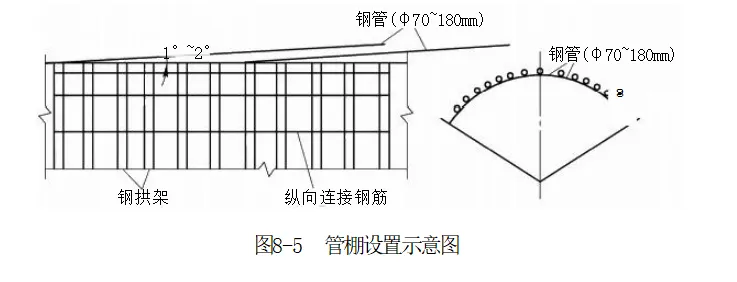

管棚支护管棚支护是一种在岩巷掘进前,沿掘进工作面外轮廓线,以一定间距和较小外插角向前方钻孔,插入直径大于 70mm 的钢管,并将钢管尾部与型钢拱架焊接,再通过钢管向围岩注入水泥浆或砂浆,与围岩形成整体的超前支护体系。

管棚支护具有诸多显著特点。在支护结构上,它需要与型钢拱架配合使用,钢管作为纵向支护,型钢拱架作为横向支护,同时型钢拱架还作为管棚末端的支撑,注浆后,管棚与围岩共同组成刚度和承载力较大的承载拱,能有效支承岩巷上面的破碎围岩。在注浆作用方面,管棚采用充填挤压注浆,稠度较大的浆液通过管壁孔注入周围岩体,对其进行充填挤压,不仅改善了管棚周围附近围岩的整体性,还起到阻水帷幕的作用。管棚与初期支护配合时,可发挥更强大的支护作用,而且它还可作为独立的加固围岩方法,用作永久支护结构。管棚可分为短管棚和长管棚,通常将钢管长度小于 15m 的称为短管棚,钢管长度大于 15m 的称为长管棚 。短管棚一次超前支护距离较小,钻孔和顶入管棚相对容易,但与掘进作业频繁交叉进行,占用循环时间较多 ;长管棚一次超前支护距离大,安装管棚次数少,与掘进作业的干扰少,适用于采用大中型机械的大断面掘进 。支护参数在支护参数方面,管棚长度应根据地质、钻孔设备及施工条件确定,一般为 10 - 40m ,管棚的前端应超过软弱破碎围岩的长度加上因掘进而造成工作面松弛范围的长度,如需设置管棚段的长度较长,应分段设置 。为保证掘进后管棚仍有足够的超前长度,纵向两排管棚的水平搭接长度应大于 3m 。由于采用管棚支护的软弱围岩常采用台阶法掘进,所以管棚一般只布置在岩巷的拱部,径向布置范围根据台阶的划分而定,一般为 120° 左右 ,管棚外插角应考虑钻具下垂的影响,一般为 1° - 5° ,外插角会随着管棚长度的增大而减小 。管棚环向间距应根据地质条件、施工长度及水平钻孔的弯曲量确定,钢管中心距宜为管径的 2 - 3 倍,如果考虑防塌和防水,一般应为 300 - 500mm 。在某地铁隧道施工中,该地段为砂卵砾石地层,围岩自稳能力极差,且隧道上方有重要建筑物,对地表沉降控制要求极为严格。施工团队采用了管棚支护技术,沿隧道拱部轮廓线打设长 30m、直径 108mm 的钢管 ,并进行注浆加固 。在管棚支护的作用下,有效地控制了围岩的变形和地表沉降,确保了隧道施工的安全,同时也保证了上方建筑物的安全 。这一案例充分体现了管棚支护在应对复杂地质条件和严格沉降控制要求时的关键作用 。但管棚支护也存在一些缺点,施工技术复杂,对钻孔精度、钢管安装精度以及注浆工艺等都有较高要求 ;精度要求高,任何一个环节出现偏差都可能影响支护效果 ;造价高,钢管、型钢拱架以及注浆材料等成本较高 ;施工速度慢,钻孔、安装钢管和注浆等工序较为耗时 。因此,在实际应用中,需综合考虑工程的地质条件、施工要求和成本等因素,谨慎选择是否采用管棚支护 。

综合实例分析通过对龙烟铁矿、武钢金山店铁矿、抚顺龙风矿、北皂煤矿以及甘肃金川二矿区等多个矿山工程实例的分析,可以看出不同施工方法在松软岩层巷道施工中各有优劣。撞楔法在龙烟铁矿的应用,成功解决了断层破碎带和涌水问题,但施工速度慢、人力物力消耗大;超前锚杆在抚顺龙风矿的使用,保障了破碎岩层施工安全,但自身支护能力有限;超前小导管注浆在某隧道施工中有效加固了围岩,不过施工工期长;管棚支护在某地铁隧道施工中控制了围岩变形和地表沉降,但施工技术复杂、造价高。这些实例表明,在松软岩层巷道施工中,应根据具体地质条件、工程要求和成本预算等因素,综合考虑选择合适的施工方法。同时,不同施工方法之间也可相互结合,发挥各自优势,以达到更好的施工效果。在未来的研究中,可以进一步探索各种施工方法的优化组合,以及新材料、新技术在其中的应用,不断提高松软岩层巷道施工的技术水平和工程质量。

小结松软岩层巷道施工面临着诸多挑战,但其施工方法丰富多样,各有特点与适用范围。撞楔法通过在松软破碎岩层中打入撞楔进行超前支护,施工安全但速度慢、人力物力消耗大,适用于缺乏特殊设备时穿越断层破碎带等复杂地质条件;超前锚杆利用凿岩机钻孔安设锚杆,施工方便但刚度小、加固范围有限,主要用于围岩应力较小、地下水较少的软弱破碎地段;超前小导管注浆兼具超前支护和注浆加固作用,能改良围岩结构,支护效果优于超前锚杆,但施工工期长,适用于自稳时间短的软弱围岩等;管棚支护与型钢拱架配合,形成刚度和承载力较大的承载拱,能有效控制围岩变形和地表沉降,但施工技术复杂、造价高,适用于浅埋或自稳能力极差的围岩。在实际工程中,需全面、综合地考虑地质条件、工程要求和成本预算等因素,精准选择合适的施工方法。地质条件是基础,不同的岩石特性、破碎程度和含水量等,决定了施工方法的可行性和有效性;工程要求包括巷道的用途、尺寸、稳定性要求等,对施工方法的选择起到关键导向作用;成本预算则限制了施工方法的应用范围,需在保证工程质量的前提下,选择经济合理的方法。多种施工方法还可相互结合,取长补短,发挥更大的优势。