前言

在矿业生产的宏大版图中,采区生产能力占据着举足轻重的地位,是衡量矿山效益与规划的关键因素。它犹如矿山运营的“动力引擎”,直接决定着矿山在单位时间内的产出规模,对矿山的经济效益有着深远影响。若将矿山比作一个复杂的生态系统,采区生产能力便是其中的核心支柱,支撑着整个矿山的稳定运行和发展。从资源利用的角度来看,合理且高效的采区生产能力能够确保矿产资源得到充分、合理的开发,避免资源的浪费和闲置,使得每一份珍贵的矿产资源都能发挥出最大的价值。在市场竞争日益激烈的当下,采区生产能力更是成为了矿山在市场中立足和发展的关键竞争力。拥有较高生产能力的矿山,能够在市场波动中更具抗风险能力,及时响应市场需求,提供充足的矿产品供应,从而赢得市场份额和客户信任。正因如此,深入探究采区生产能力的计算方式,对于矿业生产的科学规划和高效运营具有至关重要的意义,它将为矿山的可持续发展提供坚实的理论基础和实践指导。

基础数据与公式

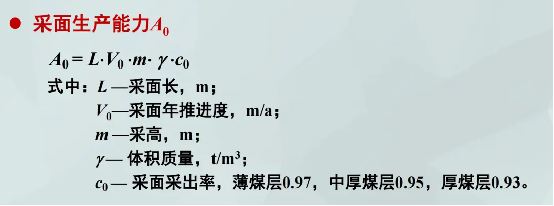

采面生产能力作为采区生产能力的重要组成部分,其计算依赖于一个关键公式:A₀ = L·V₀·m·γ·C₀ 。这个公式宛如一把精密的钥匙,解锁了采面产能的奥秘,其中每个参数都承载着独特的意义,共同编织起采面生产能力的计算体系。

(图片来自慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永 )

采面长L(单位:m),是指采煤工作面的长度,它是采面生产的基础空间尺度。就好比一块农田的长度,长度越大,在相同的种植和管理条件下,理论上的产出就可能越多。在实际的采煤作业中,采面长受到地质条件、开采技术以及设备配套等多种因素的制约。例如,在地质构造复杂、断层较多的区域,采面长可能会受到限制,以确保开采的安全性和稳定性 。

采面年推进度V₀(单位:m/a),反映了采煤工作面在一年时间内向前推进的距离。这一参数犹如汽车的行驶速度,速度越快,在一定时间内行驶的路程就越远。采面年推进度直接影响着煤炭的开采量,它与采煤工艺、设备性能以及工人的操作熟练程度等密切相关。采用先进的综采设备和高效的采煤工艺,能够提高采面年推进度,从而增加采面的生产能力 。

采高m(单位:m),表示一次开采的煤层厚度。它类似于农民在种植农作物时,每次播种和收获的作物高度。采高的大小不仅决定了单次开采的煤炭量,还与顶板管理、开采成本等因素紧密相连。在厚煤层开采中,合理确定采高对于提高资源回收率和保障开采安全至关重要。如果采高过大,可能会导致顶板压力增大,增加顶板管理的难度和风险;反之,采高过小则会降低资源利用率 。

体积质量γ(单位:t/m³),即煤的容重,它体现了单位体积煤炭的质量。这就好比不同密度的物质,相同体积下质量不同。煤的容重是一个相对稳定的物理参数,但会因煤的种类、产地以及煤质的差异而有所变化。在计算采面生产能力时,准确获取煤的容重数据是确保计算结果准确性的关键之一 。

采面采出率C₀,是衡量煤炭资源开采效率的重要指标。薄煤层的采出率一般为 0.97,中厚煤层为 0.95,厚煤层为 0.93。它反映了在开采过程中,实际采出的煤炭量与煤层储量的比例关系,就像农民收获农作物时的收成比例。采出率越高,说明煤炭资源的利用越充分,浪费越少。提高采面采出率需要综合考虑开采技术、顶板管理以及回采工艺等多方面因素,通过优化开采方案和加强生产管理来实现 。

这些参数相互关联、相互影响,共同决定着采面的生产能力。在实际的采矿生产中,需要根据具体的地质条件、开采技术和设备状况,准确确定这些参数的值,以科学合理地计算采面生产能力,为采区的生产规划和决策提供坚实的数据支持。

采区同采工作面数目

采区同采工作面数目的确定,犹如在精密的机械钟表中安排齿轮的啮合,是一个极为关键且严谨的环节,对采区生产能力有着深远的影响,宛如基石之于高楼。在不同的煤层条件下,相关规定为采区同采工作面数目划定了清晰的界限,这些规定源自对安全生产、资源合理利用以及高效开采的深刻考量。

《煤矿安全规程》2016 版第四十八条明确规定:一个采区内同一煤层的一翼最多只能布置 1 个回采工作面和 2 个掘进工作面同时作业;一个采区内同一煤层双翼开采或多煤层开采的,该采区最多只能布置 2 个回采工作面和 4 个掘进工作面同时作业;严禁在采煤工作面范围内再布置另一采煤工作面同时作业。这些规定犹如坚固的安全防线,确保了采区生产的有序与安全。在实际的采煤作业中,遵守这些规定是保障人员安全和生产顺利进行的基本前提。例如,在某煤矿的采区,严格按照规定控制同采工作面数目,使得通风系统能够稳定运行,瓦斯浓度得到有效控制,从而避免了因工作面过多导致的通风不畅和瓦斯积聚等安全隐患 。

对于缓倾斜煤层,综采和普采一般为 1 - 2 个采面同采。综采工艺凭借其高度机械化和自动化的特点,如先进的采煤机、刮板输送机和液压支架等设备的协同作业,能够实现高效的煤炭开采。在这种情况下,1 - 2 个采面同采既能充分发挥设备的效能,又能保证生产的安全和稳定。普采工艺虽然机械化程度相对较低,但在合理的工作面布置和人员组织下,1 - 2 个采面同采也能够达到较好的生产效果 。

急斜煤层炮采时,同样是 1 - 2 个采面同采。急斜煤层的开采条件较为复杂,煤层倾角大,顶板管理难度高,煤炭运输也面临诸多挑战。在这种情况下,严格控制同采工作面数目,能够更好地应对开采过程中的安全风险,确保生产的顺利进行。例如,在急斜煤层开采中,减少同采工作面数目可以降低顶板垮落的风险,便于采取有效的支护措施和煤炭运输方案 。

采区同采工作面数目的限制对采区生产能力有着直接而显著的影响。一方面,适当的同采工作面数目能够保证采区生产的连续性和稳定性,避免因工作面过多导致的设备、人力和资源的过度分散,从而提高生产效率。例如,当同采工作面数目过多时,可能会出现设备调配困难、人员紧张以及通风、运输系统压力增大等问题,进而影响生产能力。另一方面,合理的同采工作面数目也能够充分发挥各种采煤工艺和设备的优势,实现煤炭资源的高效开采。如果同采工作面数目过少,可能无法充分利用设备的生产能力,导致资源浪费和生产效率低下。

在实际的采区生产规划中,必须严格遵循相关规定,综合考虑煤层条件、采煤工艺、设备能力以及安全因素等,科学合理地确定采区同采工作面数目,以实现采区生产能力的最大化和安全生产的目标。例如,在某大型煤矿的采区设计中,通过对煤层赋存条件、地质构造以及采煤工艺的详细分析,合理确定了同采工作面数目,采用先进的综采设备和高效的采煤工艺,使得采区生产能力得到了大幅提升,同时确保了生产的安全和稳定。

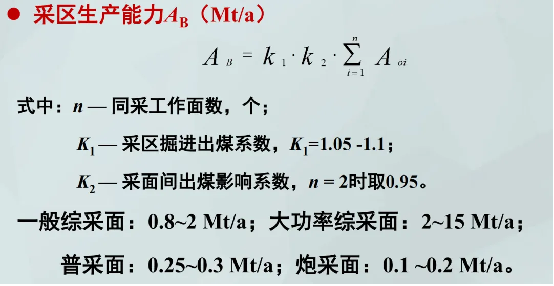

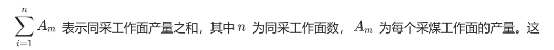

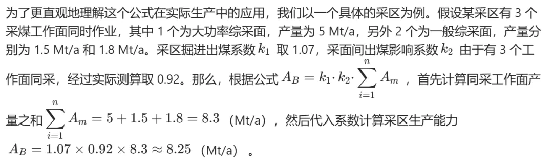

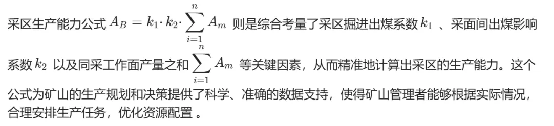

采区生产能力综合计算

(图片来自慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永)

在这个公式中,k1 代表采区掘进出煤系数,取值范围通常在 1.05 - 1.1 之间。它反映了掘进过程中煤炭的产出情况,是对掘进工作与煤炭产出关系的量化体现。掘进工作不仅是为了开辟新的采煤空间,同时也伴随着一定量的煤炭产出。采区掘进出煤系数的存在,使得我们在计算采区生产能力时,能够充分考虑到掘进工作对煤炭产量的贡献。在某煤矿的采区生产中,通过对掘进工作的详细统计和分析,确定了该采区的掘进出煤系数为 1.08。这意味着在计算采区生产能力时,掘进工作所产出的煤炭量将按照这个系数进行计算和考量 。

k_2 是采面间出煤影响系数,当同采工作面数n = 2 时,一般取 0.95。这个系数揭示了多个采煤工作面同时作业时,相互之间对出煤量产生的影响。在实际的采煤作业中,当多个采面同时生产时,由于设备调配、人员协作以及运输系统的承载能力等因素的限制,各个采面的出煤量并非简单的叠加。采面间出煤影响系数的引入,能够更准确地反映这种实际情况,使采区生产能力的计算更加贴近实际生产。例如,在一个有两个综采工作面同时作业的采区,由于两个工作面在设备使用、煤炭运输等方面存在一定的相互影响,通过采用 0.95 的出煤影响系数,能够合理地计算出两个工作面共同作业时的实际出煤能力 。

部分是采区生产能力计算的基础数据,它直接反映了各个采煤工作面的生产能力。不同采煤工艺的工作面产量有着显著的差异,一般综采面的产量范围在 0.8 - 2 Mt/a 之间,大功率综采面的产量则可达到 2 - 15 Mt/a,普采面产量为 0.25 - 0.3 Mt/a,炮采面产量为 0.1 - 0.2 Mt/a。在某大型煤矿的采区中,配备了大功率综采设备,其综采工作面的产量高达 8 Mt/a。而在另一个小型煤矿,采用普采工艺的工作面产量则稳定在 0.28 Mt/a 左右 。

在实际生产中,采区生产能力的计算并非一成不变,而是需要根据实际情况进行动态调整。地质条件的变化、设备的更新改造、采煤工艺的优化以及人员操作技能的提升等因素,都会对采区生产能力产生影响。因此,在日常生产管理中,需要密切关注这些因素的变化,及时调整采区生产能力的计算参数,以确保计算结果的准确性和可靠性。例如,当某采区在开采过程中遇到地质构造复杂的区域,采煤工作面的推进速度受到影响,此时就需要重新评估采面产量,并相应调整采区生产能力的计算。

不同采煤工艺产能对比

在煤炭开采领域,采煤工艺犹如矿山生产的“智慧大脑”,其技术水平和作业方式对采区生产能力起着决定性的作用,不同采煤工艺在产能上呈现出显著的差异 。

一般综采面的生产能力范围通常在 0.8 - 2 Mt/a 之间。它采用综合机械化采煤工艺,集采煤机、刮板输送机和液压支架等设备于一体,实现了煤炭开采的破煤、装煤、运煤、支护和采空区处理等主要工序的机械化作业 。这种工艺适用于煤层赋存条件相对稳定、地质构造较为简单的区域。在某煤矿的综采工作面,煤层厚度稳定在 2 - 3 米,地质构造简单,采用一般综采工艺,配备了先进的采煤机和刮板输送机,其年生产能力稳定在 1.5 Mt/a 左右 。

大功率综采面的产能则更为可观,可达 2 - 15 Mt/a。大功率综采设备在一般综采设备的基础上,进一步提升了设备的功率和性能,如大功率的采煤机、刮板输送机和高强度的液压支架等 。这些设备具有更强的破岩能力、更高的割煤速度和更大的运输能力,能够适应更复杂的地质条件和更大规模的煤炭开采。在神东煤炭集团的一些大型煤矿,采用大功率综采设备,在煤层厚度较大、地质条件相对稳定的采区,其综采工作面的年生产能力高达 8 - 10 Mt/a,大大提高了煤炭的开采效率和产量 。

普采面的生产能力相对较低,为 0.25 - 0.3 Mt/a。普通机械化采煤工艺主要使用采煤机、可弯曲链板输送机和摩擦式金属支柱、金属顶梁等设备,虽然实现了落煤和装煤工序的机械化,但在顶板支护和采空区处理等环节,仍需要较多的人工操作 。这种工艺适用于煤层厚度较薄、地质条件较为复杂、不适合大规模机械化开采的区域。在一些小型煤矿,由于煤层厚度较薄,且地质构造复杂,采用普采工艺,虽然生产能力有限,但能够根据实际情况灵活调整开采方式,确保煤炭的开采 。

炮采面的产能范围是 0.1 - 0.2 Mt/a,是几种采煤工艺中产能最低的。炮采工艺采用放炮爆破的方式落煤,然后通过人工或机械装煤、送煤,在支护方面普遍采用单体柱进行现场支护 。这种工艺对设备的要求较低,工艺相对简单,但劳动强度大,生产效率低,且安全风险较高。在一些资源储量较小、开采条件较差的小煤窑,可能会采用炮采工艺,但随着煤炭行业的发展和安全标准的提高,炮采工艺的应用范围逐渐缩小 。

不同采煤工艺在产能上的差异主要源于设备的机械化程度、破岩能力、割煤速度以及对地质条件的适应能力等因素。一般综采面和大功率综采面凭借高度机械化和先进的设备,能够实现高效的煤炭开采,适用于大规模、现代化的煤矿生产;而普采面和炮采面由于机械化程度较低,生产效率和产能相对有限,更适合在一些特殊的地质条件或小规模开采的情况下使用。

在实际的煤炭开采中,煤矿企业需要根据自身的地质条件、资源储量、设备投资能力以及安全生产要求等多方面因素,综合考虑选择合适的采煤工艺,以实现采区生产能力的最大化和经济效益的最优化。例如,在煤层赋存条件好、资源储量丰富的大型煤矿,优先选择大功率综采工艺,能够充分发挥设备的优势,提高煤炭产量和企业的经济效益;而在一些地质条件复杂、煤层厚度变化大的小型煤矿,普采或炮采工艺可能更具适应性和经济性。

小结

采区生产能力的精准计算,犹如为矿山生产绘制了一张精确的导航图,是矿山实现高效、安全和可持续发展的核心要素。通过对采面生产能力公式A₀ = L·V₀·m·γ·C₀ 中各参数的深入剖析,我们明晰了采面长、采面年推进度、采高、体积质量和采面采出率等因素对采面生产能力的决定性作用。这些参数相互交织,共同构成了采面生产能力的计算基础,它们的每一个细微变化,都可能对采面的生产能力产生显著影响 。

采区同采工作面数目的严格限制,是保障矿山安全生产和资源合理利用的重要防线。《煤矿安全规程》2016 版的相关规定,为采区同采工作面数目划定了清晰的界限,在不同的煤层条件下,如缓倾斜煤层和急斜煤层,都有着明确的同采工作面数量要求。这些规定不仅确保了采区生产的有序进行,还避免了因工作面过多而引发的安全隐患和资源浪费问题 。

不同采煤工艺在产能上的巨大差异,也为矿山的生产工艺选择提供了重要参考。一般综采面、大功率综采面、普采面和炮采面各有其适用场景和产能特点。在实际的煤炭开采中,煤矿企业需要综合考虑地质条件、资源储量、设备投资能力以及安全生产要求等多方面因素,审慎选择合适的采煤工艺,以实现采区生产能力的最大化和经济效益的最优化。

(文章参考了 慕课中国矿业大学 采矿学 屠世浩、方志军、郑西贵、王旭峰、彭洪阁、袁永的课件)